コラム

~ 頑張っているのに報われない悪循環からの脱出法 ~

1.日本の競争力が落ち続けている?!

筆者は「改善コンサルタント」として国内外の中小企業の現場で経営改善や生産性向上に取り組んでいます。支援する企業は、製品やサービスを海外に提供する大企業と取引している場合が多く、グローバル・サプライチェーンの一翼を担っています。世界で戦う日本製品やサービスの競争力は、これらの中小企業が担っていると言っても過言ではありません。しかし、その実状は決して楽観できるものではありません。

日本の競争力や生産性の凋落が止まりません。「世界競争力年鑑」2)によれば日本の競争力は35位と過去最低を更新しました。「ビジネスの効率性」や「政府の効率性」の低評価3)が順位を落とす要因とされます。また、「労働生産性の国際比較」4)でも、一人当たり労働生産性がOECD 加盟 38 カ国中 31 位と、1970 年以降で最も低く、ハンガリーやラトビアといった東欧・バルト海沿岸諸国と同水準となっています。

勤勉な国民性、品質を追求する職人気質や匠の技を持つ日本が、なぜ競争力を失いつつあるのか不思議でなりません。多くの現場を見て来た経験から、背景には『部分最適』にこだわるあまり、『全体最適』視点の欠如があるのではないかと筆者は考えています。以降で具体的な現象を見ながらその対処法を考えていきます。

2.企業が「儲かる」、「生産性が高い」とは?

各論の前に、企業活動において「儲かる」や「生産性が高い」とはどういうことかを整理します。

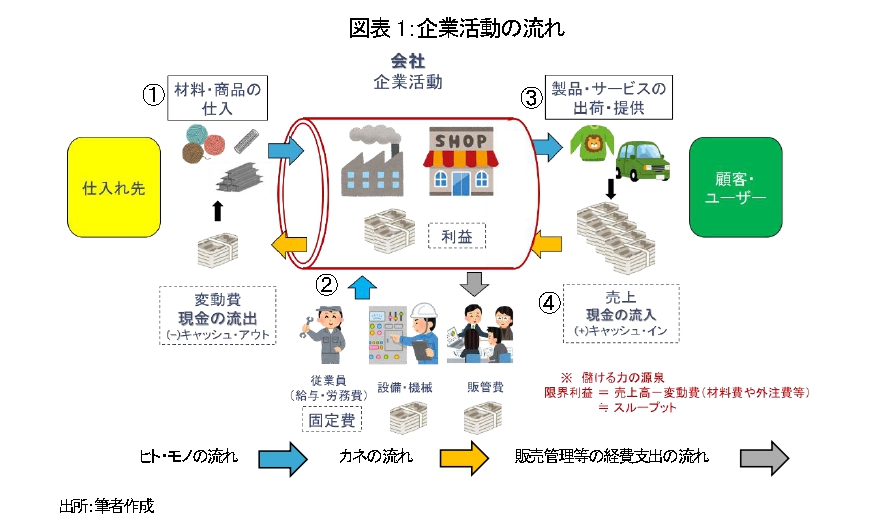

製造業の場合、企業活動は概ね図表1の流れをたどります。①仕入れ先から材料を調達、②従業員が機械などを使って加工、③製品を顧客にお届けし、ようやく④売上代金としてお金を受け取ります。仕入・生産に時間を要する製造業では、現金を受け取るまで長い時間がかかります。

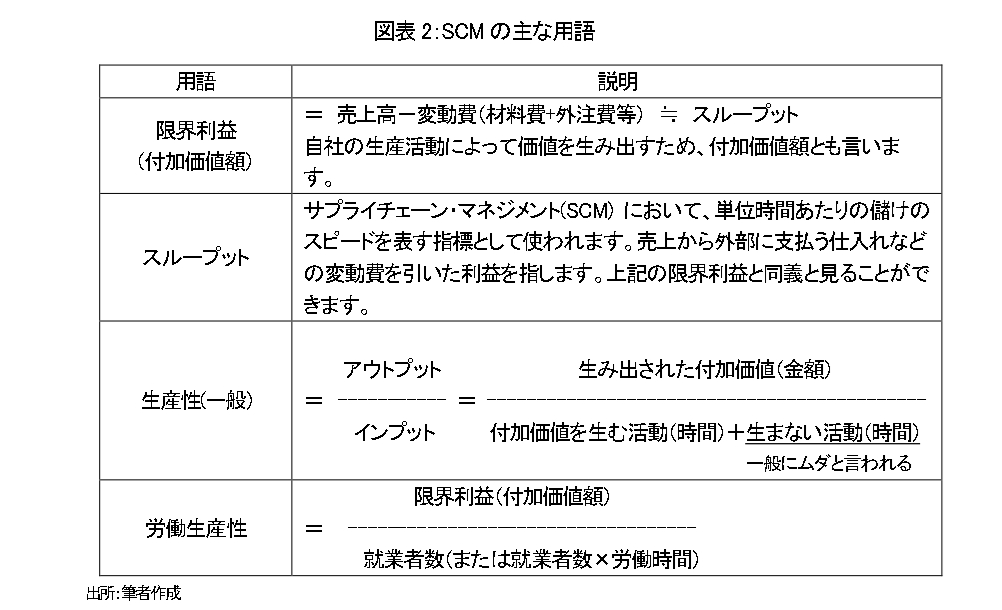

売上から外部へ出ていく変動費(材料費や外注費等)を引いた、残りの利益を「限界利益」と言います。限界利益は儲ける力の源泉です。サプライチェーン・マネジメント(SCM) では儲けのスピードを表す指標として「スループット」と呼ぶこともあります。詳しい用語の説明は図表2を参照ください。

この限界利益で固定費(人件・労務費、設備費用、販売管理等の経費)を賄った残りが、企業内に蓄積される儲け(利益)です。

企業の最優先課題は、この儲けのスピード(スループット)を最大化することです。すなわち、一刻も早く製品を作り、一刻も早くお客様にお届けし、一刻も早く売上代金を回収することに他なりません。加えて、仕入れを適切に行いムダな外部流出を防ぐこと、従業員の給与や設備投資を充実させる一方で残業の適正化やムダな経費の削減を行うことで、最終的な手残りを増やしていくことが求められます。

次に生産性について解説します。一般に生産性とはインプットに対するアウトプットの比(=アウトプット/インプット)で表します(図表2)。企業活動では、活動が生み出す「付加価値(金額換算)」がアウトプットとなります。一方、インプットは、全ての企業活動となります。しかし、全ての活動が「付加価値」に貢献するとは限りません。つまり、インプットは付加価値を 「生む活動」 と 「生まない活動」 に分けられます。付加価値を「生まない活動」はムダとして見られます。ムダは、生産性を向上させるために、削減や効率化の最初の標的となります。

企業の生産性指標として「労働生産性」がよく使われます。労働生産性とは、企業が一定期間に生み出す付加価値額(限界利益)を従業員数や総労働時間で割ったものです。労働生産性を高くするには、少ない従業員(あるいは少ない労働時間)で、より多くの限界利益を生み出すことが必要となります。日本の全ての企業活動から生み出された付加価値の総和がGDP(国内総生産)です。このGDPを日本の総就業者で割ったものが日本の労働生産性となります。

3.スループットを上げ生産性を高めるための留意点

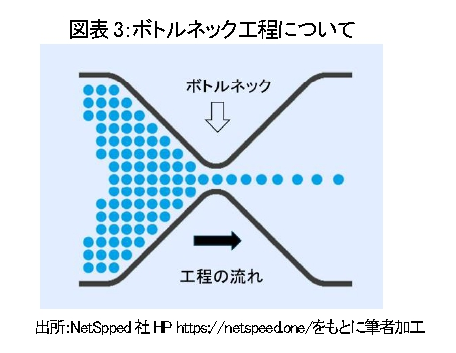

生産性を上げるにはスループットを上げること、すなわち単位時間当たりの限界利益を最大化することが求められます。しかし、実際には図表3に示すように生産能力が制限されるボトルネック工程が存在するため、前工程で流れが滞ってしまうことが起こります。

この場合、ボトルネック工程の後に人員や機械をどんなに投入しても、生産量が増えることはありません。対策としては相対的に余裕のある後工程の人員や機械を活用してボトルネック工程の能力を高めることが基本となります。詳細についてご関心のある方は、ザ・ゴール(ゴールドラット著)5)の制約理論やボトルネックの解消法をご参照ください。

4.現場でよく見る現象

実例をご紹介しましょう。板金加工業のA社(従業員50名)は輸出を主力とする産業機械メーカーに板金部品を納めています。業績は順調で増員により顧客の増産要請に応えています。

生産工程は「大きな鉄板を切る(切断)➡曲げる➡溶接する➡検査する➡洗浄する➡塗装する➡仕上げをする➡出荷する」となります。

調査の結果、現場の状況は次のようなものでした。

①納期遅れに対する恐れから約1週間分の完成品在庫を抱え、納期遵守を堅持しています。

②完成品在庫の他、仕掛品、原材料等が至る所に点在。通路にはみ出すことも常態化しています。

③溶接はロボット化されています。効率化のため設備稼働を計測し高い稼働率を維持しています。

④検査工程がボトルネックです。作業員2名が設備2台に張り付いてフル回転で作業をしています。

⑤暗黙のルールとして工程を終えた作業者がワーク(仕掛品)を次の工程へ運びます。作業者はほぼ全員がフォークリフト免許を持ち重量物の運搬ができます。4台あるフォークリフトの稼働も高く、作業者が空いているフォークリフトを探し回る場面も頻繁に見られます。④の検査作業者も例外ではなく多くの時間を割きワークを次工程(洗浄)へ運んでいます。

⑥当社では慢性的なスペース不足に頭を抱え、新たな土地での新工場建設を構想しています。

尚、②の完成品在庫や仕掛品が置かれたスペースは工場敷地面積の約2割に相当します。

以上の状況を踏まえ、当社にはどんな問題があるとお考えですか。また、何からどう手をつけていけば良いでしょうか。一点、補足すると、現場の作業者の皆さんは一生懸命に働く、真面目な方々ばかりであることを申し添えます。

5.頑張りを成果に繋げるには

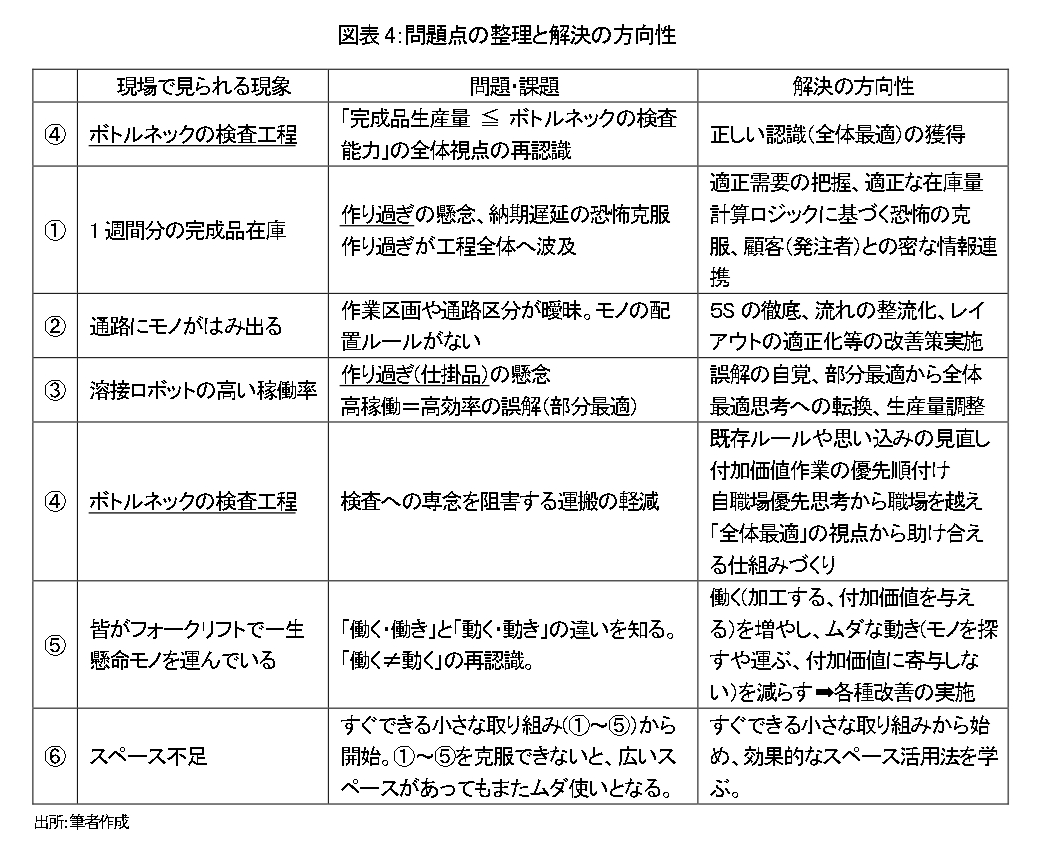

問題点の整理と解決の方向性について筆者なりの考えを表にまとめました(図表4)。

お気づきの通り「解決の方向性」については特段目新しいものはありません。現場改善に取り組んだ経験のある皆様なら当たり前の事柄ばかりです。5Sや改善策の詳細はその道の専門家に譲ると致します。

今回、問題解決にあたり、単に生産工程の物理的な制約(ボトルネック)の解消のみならず、ものの見方や評価の仕方、さまざまな商慣行やルールなど『意識』のボトルネック6)、見えない制約の解消なども着眼点に加えて、頑張りを成果に繋げるポイントについて解説します。

(1)ボトルネック工程の解消

第一のポイントは全体視点による事実の再認識です。工場全体の生産量は、物理的なボトルネックの検査工程の能力以上には増やせません。性能に優れた溶接ロボットが短時間に大量の部品を溶接しても、検査待ち部品の山を築くだけで最終的な製品の出荷増にはつながりません。溶接ロボットの見た目の高効率にこだわる一方、多くのムダを作り出している状態を「部分最適」と言います。

次にボトルネック工程の検査作業者は、検査が終わった部品を次の工程までフォークリフトで運んでいます。この間、検査は中断されます。もし、他の部署で手の空いている作業者が検査済みの部品を次工程に代わりに運び、検査作業者が引き続き検査を継続できたとしたらどうなるでしょうか。他部門の手助けの分、検査作業の時間が増え、次工程に送る部品が増えます。結果、工場全体の生産量が増えることになり、この施策は「全体最適」として有効な打ち手と言えます。

(2) 全体最適の視点

自分では一生懸命に働いていると思っていても、全体の生産量に直接は関係しない作業があります。モノを探すことや工程間でモノを運搬することがこれにあたります。また、納期遅れを防ぐため作り溜めした製品や仕掛品が、作業場に溢れ通路を塞ぎ、かえって素早くモノを探したり、運んだりする妨げになることが起きています。これも全体最適の視点を欠いた部分最適の思い込みの結果と言えるでしょう。

僭越ですが、視座を一段高くして総括すると、全体最適のために重要なことは、自分一人で何とか頑張るという自己責任論を超え、関係する人々を広く仲間(パートナー)と捉えて、共通目的(スループットの向上)の達成のため、相互信頼と密な連携を通じて助け合うことではないでしょうか。

この視点を持つことができれば、頑張ったけど報われないジレンマからの脱却は容易になるのではないでしょうか。

6.最後に

サプライチェーンとは、企業と企業、企業と消費者間の取引の連鎖です。この連鎖が海外にも及ぶ場合はグローバル・サプライチェーンとなります。この連鎖上での小さな改善や工夫で製品やサービスの流れるスピードを速くできます。スピードが速くなればなるほど、生産性が向上し、関連する企業や働く従業員、最終的には消費者に対する恩恵が増えることになります。

部分最適の罠に囚われることなく、全体最適の視点が健全な企業活動を支えて、豊かな社会の実現に貢献できると信じております。このコラムが一人でも多くの皆様に新たな気づきを提供し、新たなアクションに繋がるキッカケになれば大変嬉しく思います。

(出典)

1) グローバル・サプライチェーンとは国内だけではなく海外拠点も含めて原材料調達から消費者に至るまでの生産・流通プロセスのことを表します。サプライチェーン・マネジメント(SCM)は、サプライチェーンにおける「モノ」「金」「情報」の一連の流れを共有し、連携して全体の最適化を図る手法です。

2) スイスのビジネススクールIMD(国際経営開発研究所) の「世界競争力年鑑(2024年版)」

JETROビジネス短信 https://www.jetro.go.jp/biznews/2024/06/f228876d68486d7d.html より

3) 三菱総合研究所による「世界競争力年鑑(2023年版)」の解説は競争力評価の構成分類に詳しい

https://www.mri.co.jp/knowledge/insight/20231024.html

4) 日本生産性本部 「労働生産性の国際比較2023」

https://www.jpc-net.jp/research/detail/006714.html

5) 「ザ・ゴール」 エリヤフ・ゴールドラッド著 ダイヤモンド社

6) 「制約理論(TOC)についてのノート」 小林英三著 ラッセル社

【筆者紹介】

丹野 幸敏(たんの ゆきとし)

国内外の中小企業に対する経営改善支援を実施。加えて中小企業大学校、日本生産性本部で中小企業診断士養成課程の実習指導、アジア・アフリカ・東南欧州の政府機関で経営相談員の研修育成、APO(アジア生産性機構) でサプライチェーン・エキスパートとしてリーンマネジメント・スペシャリストの育成にも従事。2014年10月中小企業診断士登録。